在介绍常用橡胶的混炼特性之前,我们有必要知道什么叫混炼?为了提高橡胶制品的使用性能,改善加工工艺性能,节约生胶及降低成本,就必须在生胶中加入各种配合剂。在炼胶机上将各种配合剂均匀加入具有一定塑性的生胶中,这一工艺过程称为混炼。而不同类别的橡胶,又有不一样的混炼特性。那么,顺丁橡胶、丁基橡胶、氯丁橡胶、丁腈橡胶各自的混炼特性怎样?

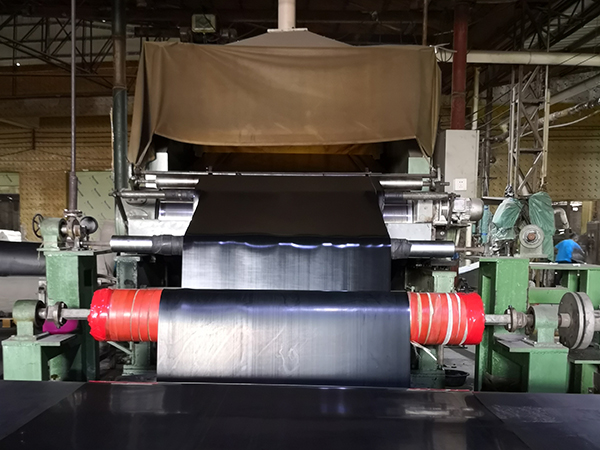

(飞马牌橡胶板生产设备)

顺丁橡胶冷流性较大,其包辊性差,混炼时易脱辊,故混炼效果差。由于对油类和补强填充剂的亲和性良好能高填充。为改善加工工艺,可采用低辊温、小辊距与天然橡胶和丁苯橡胶并用。

开炼机混炼时宜二段混炼法。采用小辊距(一般3~5mm)、低辊温(40~50℃),前辊温低于后辊温5~10℃的工艺条件。为了提高配合剂的分散效果,需进行补充加工。用密炼机混炼时,容量可增加10%,混炼温度也可稍高,以利于配合剂分散,排胶温度可控制在130~140 ℃ 。可采用一段混炼或二段混炼方法。当炭黑含量大或采用高结构细粒子炭黑时,必须采用两段混炼才能分散均匀。也可采用逆混炼法混炼,能节省40%的炼胶时间,其排胶温度也可低10~20℃ 。

丁基橡胶除粘性差、硫速慢之外就是并用性差,故混炼丁基橡胶之前必须清洗机台,以免混入其他生胶,影响胶料质量。

丁基橡胶冷流性大,配合剂分散困难,包辊性差,高填充时胶料又易粘辊。

开炼机常采用引料法(即待引胶包辊后,再加生胶和配合剂)和薄通法(即将配方中的一半生胶用冷辊及小辊距反复薄通,待包辊后再加另一半生胶)。混炼温度一般控制在40~60℃ ,前辊温应比后辊温低10~15℃ 。速比不宜超过1:1.25 ,否则空气易卷入胶料中引起产品起泡。配合剂应分批少量加入,在配合剂吃净前不可切割。混炼时若出现脱辊现象,可适当降低辊温。发现过分粘辊时,可加入硬脂酸或硬脂酸锌。丁基橡胶用密炼机混炼时,装胶容量可比天然橡胶稍大 (5%~10%) ,尽可能早地加入补强填充剂可产生最大的剪切力和较好的混炼效果,混炼时间比天然橡胶长30%~50%左右,且以高温混炼的分散效果较好,温度约在150℃左右。当填料多时也常用两段混炼法和逆混炼法。

氯丁橡胶混炼生热大,易粘辊,易焦烧,配合剂分散较慢,辊温要低,容量宜小,辊筒速比也不宜大。由于对温度的敏感性强,通用型氯丁橡胶在常温到71℃ 时为弹性态,混炼时容易包辊,配合剂也较易分散。高于71℃ 时,便呈现粒状态,此时生胶内聚力减弱,不仅严重粘辊,配合剂分散也很困难。非硫调节型氯丁橡胶的弹性态温度在79℃ 以下,故混炼工艺性能比硫黄调节型好,粘辊倾向和焦烧倾向较小。

用开炼机混炼时,辊温一般在40~50℃以下(前辊比后辊温低 5~10℃),辊距要由大到小逐步调节。混炼时先加氧化镁以防焦烧,最后加入氧化锌。为了减少混炼生热,炭黑和液体软化剂可分批交替加入。硬脂酸和石蜡等操作助剂可分散地逐渐加入(可帮助分散,防止粘辊)。在氯丁橡胶中渗用10%天然橡胶或顺丁像胶可改善胶料工艺性能。减小炼胶容量是保证操作安全、分散良好的办法。目前国内硫黄调节型氧丁橡胶的炼胶容量,要比天然橡胶少20%~30%方可正常操作。用密炼机混炼时通常采用二段混炼方法。混炼温度应较低(排胶温度一般控制在100℃以下),装胶容量比夭然橡胶低(填充系数一般取0.5~0.55) ,氧化锌在第二段混炼时的压片机上加入。

丁腈橡胶混炼性能差,生热大,易脱辊,对粉状配合剂的湿润性差,吃粉慢,难分散,当炭黑用量大时,会使胶料升温快而易于焦烧。

开炼机混炼时通常采用小辊距(3~4mm)、低辊温( 35~50℃,前辊低于后辊5~10℃)、低速比、小容量(为普通合成橡胶的70%~80%)和分批逐步加药的方法。由于硫黄在丁腈橡胶中溶解度小,分散困难,故常在混炼开始时加入,而促进剂最后加入。炭黑等粉状配合剂和酯类软化剂可分批交替加入。加配合剂时切勿操之过急,可由辊简一端逐步加入,使一部分胶料始终包牢辊筒的另一端,以防胶料全部脱辊。为避免焦烧应在吃粉完毕后稍加翻炼就取下冷却,然后再薄通翻炼。它的混炼时间比天然橡胶长一倍左右。比丁苯橡胶长20%。丁腈橡胶很少用密炼机混炼。若用密炼机混炼时应加强混炼室和转子的冷却,并且先加丁腈橡胶和硫黄,炭黑和酯类软化剂要分批文替加入,排胶温度应不高于130℃。在压片机上使胶料降到无焦烧危险的安全温度下,再加入促进剂。如采用引料法混炼,可提高配合剂的分散效果,并缩短混炼时间。

想了解更多橡胶加工工艺,请阅读星桥橡塑为你推荐的好文----